Kod QR

Tentang kita

Produk

Hubungi Kami

telefon

Faks

+86-579-87223657

E-mel

Alamat

Jalan Wangda, Jalan Ziyang, Wuyi County, Jinhua City, Wilayah Zhejiang, China

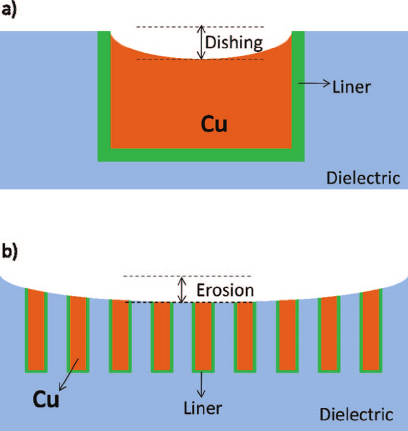

Penggilap mekanikal kimia (CMP) menghilangkan kecacatan bahan dan permukaan yang berlebihan melalui tindakan gabungan tindak balas kimia dan lelasan mekanikal. Ini adalah proses utama untuk mencapai planarization global permukaan wafer dan sangat diperlukan untuk interkoneksi tembaga multilayer dan struktur dielektrik rendah. Dalam pembuatan praktikal, CMP bukan proses penyingkiran sempurna seragam; Ia menimbulkan kecacatan yang bergantung kepada corak yang tipikal, di antaranya yang menghancurkan dan hakisan adalah yang paling menonjol. Kecacatan ini secara langsung mempengaruhi geometri lapisan interkoneksi dan ciri -ciri elektrik mereka.

Dishing merujuk kepada penyingkiran bahan konduktif yang agak lembut (seperti tembaga) semasa CMP, yang membawa kepada profil cekung berbentuk hidangan di dalam garis logam tunggal atau kawasan logam besar. Di keratan rentas, pusat garis logam terletak lebih rendah daripada dua tepi dan permukaan dielektrik di sekitarnya. Fenomena ini sering diperhatikan dalam garis lebar, pad, atau kawasan logam jenis blok. Mekanisme pembentukannya terutama berkaitan dengan perbezaan kekerasan material dan ubah bentuk pad penggilap di atas ciri -ciri logam yang luas: logam lembut lebih sensitif terhadap komponen kimia dan abrasives dalam buburan, dan tekanan sentuhan tempatan meningkat pada ciri -ciri yang luas, menyebabkan kadar penyingkiran di tengah logam untuk melebihi di tepi. Akibatnya, kedalaman penyingkiran biasanya meningkat dengan lebar garis dan masa yang lebih tinggi.

Hakisan dicirikan oleh ketinggian permukaan keseluruhan di kawasan ketumpatan corak yang tinggi (seperti susunan garis logam padat atau kawasan dengan mengisi dummy padat) yang lebih rendah daripada kawasan sekitarnya di sekitarnya selepas CMP. Pada dasarnya, ia adalah bahan yang didorong oleh kepadatan, yang berasaskan demi rantau. Di kawasan yang padat, logam dan dielektrik bersama -sama menyediakan kawasan hubungan yang lebih berkesan, dan geseran mekanikal dan tindakan kimia pad dan buburan lebih kuat. Oleh itu, kadar penyingkiran purata kedua-dua logam dan dielektrik lebih tinggi daripada di kawasan berkepadatan rendah. Apabila penggilap dan over-polishing meneruskan, timbunan logam-dielektrik di kawasan padat menjadi lebih nipis secara keseluruhan, membentuk langkah ketinggian yang boleh diukur, dan tahap hakisan meningkat dengan kepadatan corak tempatan dan pemuatan proses.

Dari perspektif peranti dan prestasi proses, penyingkiran dan hakisan mempunyai banyak kesan buruk terhadap produk semikonduktor. Dishing mengurangkan kawasan keratan rentas yang berkesan logam, yang membawa kepada rintangan interkoneksi yang lebih tinggi dan penurunan IR, yang seterusnya menyebabkan kelewatan isyarat dan margin masa yang dikurangkan pada laluan kritikal. Variasi ketebalan dielektrik yang disebabkan oleh hakisan mengubah kapasitans parasit antara garis logam dan pengedaran kelewatan RC, meruntuhkan keseragaman ciri -ciri elektrik di seluruh cip. Di samping itu, penipisan dielektrik tempatan dan kepekatan medan elektrik mempengaruhi tingkah laku pecahan dan kebolehpercayaan jangka panjang dielektrik antara logam. Di peringkat integrasi, topografi permukaan yang berlebihan meningkatkan kesukaran tumpuan dan penjajaran litografi, merendahkan keseragaman pemendapan filem dan etsa, dan boleh menyebabkan kecacatan seperti residu logam. Isu -isu ini akhirnya nyata sebagai turun naik hasil dan tetingkap proses mengecut. Oleh itu, dalam kejuruteraan praktikal, adalah perlu untuk mengawal penyingkiran dan hakisan dalam had yang ditentukan melalui penyamaan ketumpatan susun atur, pengoptimumanmenggilap sLurrySelektiviti, dan penalaan halus parameter proses CMP, untuk memastikan planariti struktur interkoneksi, prestasi elektrik yang stabil, dan pembuatan volum tinggi yang mantap.

+86-579-87223657

Jalan Wangda, Jalan Ziyang, Wuyi County, Jinhua City, Wilayah Zhejiang, China

Hakcipta © 2024 Vetek Semiconductor Technology Co., Ltd. Semua hak terpelihara.

Links | Sitemap | RSS | XML | Dasar Privasi |