Kod QR

Tentang kita

Produk

Hubungi Kami

telefon

Faks

+86-579-87223657

E-mel

Alamat

Jalan Wangda, Jalan Ziyang, Wuyi County, Jinhua City, Wilayah Zhejiang, China

Silicon CarbideAbrasives biasanya dihasilkan menggunakan kuarza kuarza dan petroleum sebagai bahan mentah utama. Di peringkat persediaan, bahan -bahan ini menjalani pemprosesan mekanikal untuk mencapai saiz zarah yang dikehendaki sebelum menjadi kimia yang dikadar dalam caj relau.Untuk mengawal kebolehtelapan caj relau, jumlah habuk papan yang sesuai ditambah semasa pencampuran. Untuk pengeluaran karbida silikon hijau, kuantiti garam tertentu juga dimasukkan ke dalam caj relau.

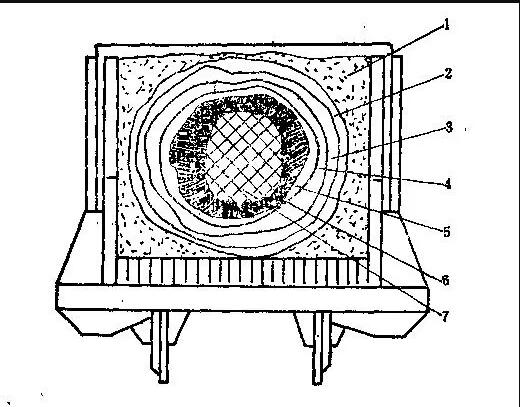

Caj relau dimuatkan ke dalam relau rintangan jenis batch, yang mempunyai dinding akhir di kedua-dua hujung dengan elektrod grafit yang diposisikan berhampiran pusat. Badan teras relau menghubungkan kedua -dua elektrod, dikelilingi oleh bahan caj relau reaktif, sementara bahan penebat membungkus perimeter luar. Semasa operasi, kuasa elektrik memanaskan teras relau ke suhu antara 2600-2700 ° C. Pemindahan haba dari permukaan teras ke bahan caj, yang, apabila melebihi 1450 ° C, menjalani tindak balas kimia untuk membentuk karbida silikon semasa melepaskan karbon monoksida.

Apabila proses berterusan, zon suhu tinggi berkembang, secara progresif membentuk lebih banyak kristal karbida silikon. Kristal -kristal ini menguap, berhijrah, dan tumbuh di dalam relau, akhirnya berkumpul menjadi jisim kristal silinder. Dinding dalaman suhu pengalaman massa ini melebihi 2600 ° C, menyebabkan penguraian yang mengeluarkan silikon, yang kemudiannya rekombin dengan karbon untuk membentuk karbida silikon baru.

Pengagihan kuasa elektrik berbeza -beza di tiga fasa operasi:

1. Fasa awal: terutamanya digunakan untuk caj relau pemanasan

2. Fasa Internediate: Peningkatan perkadaran untuk pembentukan karbida silikon

3. fasa final: dikuasai oleh kerugian haba

Hubungan masa kuasa yang optimum dibangunkan untuk memaksimumkan kecekapan haba, dengan tempoh operasi biasa sekitar 24 jam untuk relau berskala besar untuk memudahkan koordinasi aliran kerja.

Semasa operasi, tindak balas sekunder berlaku melibatkan pelbagai kekotoran dan garam, menyebabkan anjakan bahan dan pengurangan jumlah. Karbon monoksida yang dihasilkan melarikan diri sebagai bahan pencemar atmosfera. Penutupan pasca kuasa, tindak balas sisa berterusan selama 3-4 jam disebabkan oleh inersia haba, walaupun pada intensiti yang berkurangan. Apabila suhu permukaan menurun, pembakaran karbon monoksida yang tidak lengkap menjadi lebih ketara, memerlukan langkah -langkah keselamatan pekerjaan yang berterusan.

Bahan pasca-furnace dari lapisan luar ke dalam terdiri daripada komponen berikut:

(1) Bahan caj yang diasingkan

Bahagian caj yang gagal mencapai suhu tindak balas semasa peleburan kekal tidak aktif, berfungsi semata -mata sebagai penebat. Zon ini disebut band penebat. Kaedah komposisi dan penggunaan berbeza dengan ketara dari zon reaksi. Proses-proses tertentu melibatkan pemuatan caj baru ke kawasan penebat tertentu semasa pemuatan relau, yang diambil selepas pelepasan dan dicampur ke dalam caj reaksi sebagai bahan yang dikalsinasi. Sebagai alternatif, bahan penebat yang tidak bereaksi boleh menjalani rawatan regenerasi dengan menambahkan kok dan habuk papan untuk digunakan semula sebagai caj yang habis.

(2) oksida lapisan karbida silikon

Lapisan separuh bereaksi ini terutamanya mengandungi karbon dan silika yang tidak bereaksi (20-50% sudah ditukar kepada SIC). Morfologi yang diubah dari komponen -komponen ini membezakannya daripada caj yang habis. Campuran silika-karbon membentuk agregat kelabu-kuning amorf dengan perpaduan yang longgar, menghancurkan dengan mudah di bawah tekanan-tidak seperti caj yang habis di mana silika mengekalkan granulariti asal.

(3) Bonding Layer

Zon peralihan padat antara lapisan teroksida dan zon amorf, yang mengandungi 5-10% oksida logam (Fe, Al, Ca, Mg). Komposisi fasa termasuk silika/karbon yang tidak bereaksi (40-60% SIC) dan sebatian silikat. Pembezaan dari lapisan bersebelahan menjadi mencabar melainkan kekotoran banyak, terutamanya dalam relau hitam.

(4) amorphous Zone

Β-SIC (70-90% SIC) yang dominan dengan karbon/silika sisa (2-5% oksida logam). Bahan yang runtuh runtuh dengan mudah ke dalam serbuk. Hitam Sic Furnaces menghasilkan zon amorf hitam, manakala relau SIC hijau menghasilkan varian kekuningan-hijau-kadang-kadang dengan kecerunan warna. Zarah silika kasar atau kokas rendah karbon boleh membuat struktur berliang.

(5) Secondary gred sic

Terdiri daripada kristal α-SIC (kesucian 90-95%) terlalu rapuh untuk kegunaan kasar. Berbeza dari β-SIC amorf (serbuk, kusam), gred sekunder mempamerkan kisi kristal heksagon dengan kilauan seperti cermin. Pembahagian antara gred menengah dan utama adalah semata -mata berfungsi, walaupun bekas boleh mengekalkan struktur berliang.

(6) Kristal sic gred

Produk utama relau: Kristal α-SIC besar-besaran (> 96% kesucian, tebal 50-450mm). Blok yang ketat ini kelihatan hitam atau hijau, dengan ketebalan yang berbeza -beza dengan kuasa relau dan lokasi.

(7) Graphite Furnace Core

Bersebelahan dengan silinder kristal, SIC membentuk replika grafit struktur kristal asal. Teras dalaman terdiri daripada grafit pra-dimuatkan dengan grafitisasi yang dipertingkatkan selepas berbasikal haba. Kedua -dua jenis grafit dikitar semula sebagai bahan teras untuk kelompok relau berikutnya.

+86-579-87223657

Jalan Wangda, Jalan Ziyang, Wuyi County, Jinhua City, Wilayah Zhejiang, China

Hakcipta © 2024 Vetek Semiconductor Technology Co., Ltd. Semua hak terpelihara.

Links | Sitemap | RSS | XML | Privacy Policy |